化工廠爆炸6人喪生-化工安全預防有那些措施發表時間:2022-04-19 21:57 突發!化工廠爆炸6人喪生-化工安全預防有那些措施

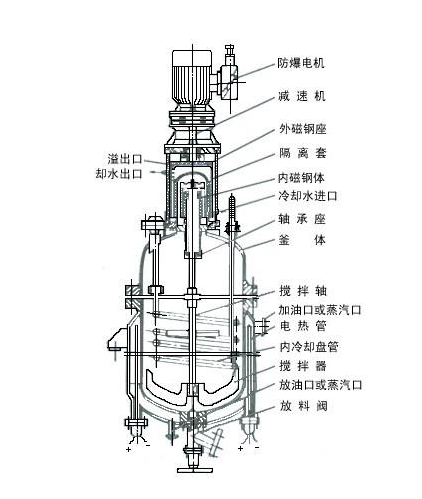

化工企業反應釜爆炸事故 為何多發?如何預防? 化工生產過程特點 化工產品品種繁多,有無機化合物、有機化合物、聚合物以及其復合物,生產過程有很多共同特點: 一是大多以間歇方式小批量生產。生產流程較長,規模小,自動化水平不高。 二是精細化工生產過程涉及操作單元多。如物料輸送、加熱、反應、反應釜中取樣分析、精(蒸)餾、冷卻、萃取、結晶、重結晶、過濾(離心)、干燥、包裝等,且一個反應釜可能存在兩個及兩個以上的單元操作。 三是使用易燃易爆、有毒有害溶劑品種多。如甲苯、甲醇、四氫呋喃、正己烷、二氯乙烷等。 四是大量使用引發劑,如甲醇鈉、乙醇鈉、叔丁醇鉀、氨化鈉、偶氮二異丁氰等。 五是對原料純度要求高,雜質不僅影響目的產品收率,而且增加反應過程的安全風險。 六是生產過程中大量使用腐蝕性強的酸堿,如鹽酸、硫酸、氫氧化鈉、氫氧化鉀等。 七是因原輔料存在腐蝕性,生產設備絕大多數為內襯搪瓷,使用非金屬管道或帶內襯的金屬管道,產生的靜電不易消除。 八是精細化工產業發展快,保密程度高,反應機理、風險不為人所熟知,且部分企業從業人員素質相對較低。 其中,精細化工反應過程中熱量的意外釋放容易造成反應釜爆炸起火。 反應釜爆炸原因及預防措施 化工的生產特點決定了反應釜在生產運行過程中始終處于某種不穩定狀態,當不穩定狀態達到臨界時,若處理不當或處理不及時,反應釜就可能發生爆炸。反應釜發生爆炸的原因多,通常是多種原因相互疊加作用的結果。根據其直接原因,可以大致分為以下六種: 01反應失控 硝化、氧化、氯化、聚合等均為強放熱反應,若加料速率過快或突遇停電、停水,易造成反應熱蓄積,反應釜內溫度、壓力急劇上升導致發生爆炸。 案例一 2017年7月,江西省九江市彭澤縣磯山工業園區某化工公司,事故發生時冷卻失效,且安全聯鎖裝置被企業違規停用,大量反應熱無法通過冷卻介質移除,體系溫度不斷升高;反應產物對硝基苯胺在高溫下發生分解,導致體系溫度、壓力極速升高,高壓反應釜發生爆炸。 案例二 2020年2月,山東先達農化股份有限公司全資子公司遼寧先達農業科學有限公司發生爆炸事故,造成5人死亡,10人受傷,直接經濟損失約1200萬元。事故的直接原因為:烯草酮工段一操未對物料進行復核確認、二操錯誤地將丙酰三酮與氯代胺同時加入到氯代胺儲罐V1428內,導致丙酰三酮和氯代胺在儲罐內發生反應,放熱并積累熱量,物料溫度逐漸升高,反應放熱速率逐漸加快,最終導致物料分解、爆炸。 反應失控預防措施 遵守操作規程,通過控制溫度與加料速度來控制反應速度;加強對工程技術措施的檢查,如報警、聯鎖、SIS系統是否完好在用;保證生產過程中公輔工程(水、電、氣、汽)運行穩定;根據工藝危險度等級完善控制措施。 02靜電 精細化工生產過程中,始終伴隨著各種相態(氣、液、固)的物料加入、攪拌、升溫、冷卻、取樣、中和、精(蒸)餾、真空、破真空、物料轉移、過濾、烘干、包裝等操作工序,物料間相對運動產生靜電,引發事故可能是最多的。 案例三 2013年3月,安徽某企業操作人員按操作過程結束了反應釜乙醇蒸餾,關閉去真空閥門,停真空機組,開始降溫,同時使用空氣破真空。空氣在快速進入密閉真空狀態下的反應釜內因摩擦產生靜電火花引起化學爆炸,反應釜釜蓋同釜體脫離炸飛,管道拉斷,部分屋頂受損,造成當班一名操作人員輕傷。所幸之處是由于爆炸后冷卻水管道拉斷,現場形成水幕,未釀成火災。 案例四 2017年12月,江蘇省連云港市聚鑫生物公司間二氯苯生產裝置發生爆炸事故,導致裝置所在的四車間和相鄰的六車間坍塌,造成10人死亡、1人輕傷。事故的直接原因是:尾氣處理系統的氮氧化物(夾帶硫酸)串入保溫釜,與釜內物料發生化學反應,持續放熱升溫,并釋放氮氧化物氣體,使用壓縮空氣壓料時,高溫物料與空氣接觸,反應加劇,緊急卸壓放空時,遇靜電火花燃燒,釜內壓力驟升,物料大量噴出,與釜外空氣形成爆炸性混合物,遇火源發生爆炸。 靜電預防措施 嚴禁使用真空或空氣壓送物料,嚴禁使用機泵及金屬(或有導靜電措施)管道輸送可燃液體;使用氮氣破真空;存在可燃液體的反應釜設置氮封。 03物料互串或加錯物料 案例五 2014年7月,云南省曲靖眾一合成化工有限公司合成一廠一車間氯苯回收系統發生爆燃事故,造成3人死亡,4人受傷,直接經濟損失560萬元。事故的直接原因:氯苯回收塔塔底的AO-導熱油換熱器內漏,管程高溫導熱油泄漏進入殼程中與氯苯殘液混合,進入氯苯回收塔致塔內溫度升高,殘液氣化壓力急劇上升導致氯苯回收塔爆炸和燃燒。 案例六 2018年7月,四川省宜賓恒達科技有限公司發生重大爆炸事故,造成19人死亡,12人受傷,直接經濟損失4142余萬元。直接原因是恒達科技公司在咪草煙生產過程中,操作人員將無包裝標識的氯酸鈉當作丁酰胺,補充投入到R301釜中進行脫水操作。在攪拌狀態下,丁酰胺-氯酸鈉混合物形成具有迅速爆燃能力的爆炸體系,開啟蒸汽加熱后,丁酰胺-氯酸鈉混合物的BAM摩擦及撞擊感度隨著釜內溫度升高而升高,在物料之間、物料與釜內附件和內壁相互撞擊、摩擦下,引起釜內的丁酰胺-氯酸鈉混合物發生化學爆炸,爆炸導致釜體解體;隨釜體解體過程沖出的高溫甲苯蒸氣,迅速與外部空氣形成爆炸性混合物并產生二次爆炸,同時引起車間現場存放的氯酸鈉、甲苯與甲醇等物料殉爆殉燃和二車間、三車間著火燃燒,進一步擴大了事故后果,造成重大人員傷亡和財產損失。 物料互串或加錯物料預防措施 定期對設備進行檢查;分析物料互串對系統可能產生的影響,并落實合理措施;加強危險化學品出入庫、標志標識、標簽管理,加強對員工的操作技能培訓。 04物料分解爆炸 精細化工企業常見的操作就是反應完成之后,該反應釜又當蒸餾釜使用,將其溶劑進行蒸餾回收套用,若產物受熱分解,且未有效控制操作溫度,可能會造成物料分解爆炸。 案例七 2006年7月,江蘇省鹽城市射陽縣鹽城氟源化工有限公司臨海分公司1號廠房氯化反應塔發生爆炸,造成22人死亡,3人重傷,26人輕傷。事故的直接原因是在氯化反應塔冷凝器無冷卻水、塔頂沒有產品流出的情況下沒有立即停車,而是錯誤地繼續加熱升溫,使物料(2,4-二硝基氟苯)長時間處于高溫狀態,最終導致其分解爆炸。 物料分解爆炸預防措施 收集物料的熱穩定性資料并利用;制定異常工況的應急處置措施;針對物料特性,完善控制措施。 05設備缺陷 設備完好是企業安全生產的物質基礎。選擇質量成熟可靠的設備供應商,廣州黑燈科技有著20多年的化工反應器生產制造經驗,產品經得起用戶的考驗。廣州黑燈科技有限公司是專業從事各類行業各種類型的自動化控制系統開發和自動化工程項目承接,技術團隊已在自動化控制方面積累了豐富的技術和經驗,是一家專注于自動化控制系統開發、自動化工程項目承接和技術服務的技術型企業。自動化配置緊自動急切斷聯鎖裝置,并且應配備光聲報警系統。能有限降低人員的傷亡的情況,減少財產損失。緊急切斷聯鎖裝置防止事故的發生。歡迎來電討論咨詢,關生18565060664 http://www.xm-fcx.com/。 案例八 2005年7月,江蘇省無錫市胡埭精細化工廠在六氯環戊二烯試生產過程中,雙環戊二烯裂解釜發生爆炸,事故造成9人死亡,3人受傷。事故的直接原因是在六氯環戊二烯生產過程的裂解反應階段,由于雙環戊二烯裂解器制造質量存在嚴重缺陷,下端的管板與殼體法蘭連接的角焊縫開裂,導致裂解器的加熱載體-熔鹽流入到雙環戊二烯裂解釜中。熔鹽中含有55%的強氧化劑硝酸鉀,與裂解釜中的雙環戊二烯等有機物發生劇烈化學反應,導致裂解釜爆炸。 設備缺陷預防措施 做好設備全生產周期管理,尤其是高溫高壓設備的入廠檢查;通過工藝參數的變化預判設備使用情況;制定異常工況的應急處置措施。廣州黑燈科技有限公司可為企業化工設備做定期檢測,能有效降低生產設備的問題,從小問題做起,杜絕因為生產設備的問題,導致的事故。 06雜質引起爆炸 雜質是相對目的產物或主要成分而言,它本身就具有爆炸性(如多硝基化合物),積累(濃縮)到一定濃度后就可能發生爆炸。雜質存在,還會加速其他物料的分解,如蒽醌法雙氧水生產過程中,工作液的加氫反應是在堿性條件下進行,而氫化液的氧化反應以及雙氧水的萃取又必須在酸性條件下進行。如果氧化液呈堿性,雙氧水會發生分解而釀成事故。 案例九 2021年10月,江蘇淮安市工業園區某企業的雙氧水裝置因工作液的酸堿度控制不當發生爆炸。 案例十 2012年8月,山東國金化工廠雙氧水車間發生爆炸事故,造成3人死亡、7人受傷,直接經濟損失約750萬元。事故的直接原因是:鈀催化劑及白土床中氧化鋁粉末隨氫化液進入到氧化塔中,引起雙氧水分解,使塔內壓力、溫度升高。緊急停車后,未采取排料、泄壓等應急措施,高溫、高壓導致氧化塔上塔爆炸。 雜質引起爆炸預防措施 收集化學品的危險特性信息,根據其特性確定使用、儲存條件;加強工藝過程參數監測;制定異常工況的應急處置措施。 |