化工生產操作控制中DCS的應用發表時間:2023-06-20 23:52 化工生產操作控制中DCS的應用DCS其實就是指分布式控制系統,在平時也一般稱之為集散控制中心。通過對運作過程的控制和監管,結合通信網絡,其中包含了計算機、通訊、顯示以及控制四個方面,組建為一個整體的多級計算機系統。通過分散進行控制,然后在操作過程中集中管理,并且每一級別分制度進行管理,在實際的日常管理中靈活調動,以便達到日常運作所需。隨著時間地推進,DCS分散控制系統在電力、冶金以及石化等各個方面都得到了廣泛的應用。 1 DCS分散控制系統的概念 DCS分布式控制系統主要用于把地理上很分散的設備集中監控并自動控制起來,特別是在大型流程工業當中,用于集中反映當前生產狀況,它靠一個中樞系統來集中處理,多個操作站來監視控制,數據更新速度比PLC系統慢,大概0.5s輪詢一次設備,與現場總線技術相比它控制中樞過于集中,出現故障則容易癱瘓,布線配線量大。DCS服務器是個很“寬泛”的概念,一般情況和IT系統所說的 服務器(SERVER)的含義是相同的。多數情況下,服務器是SCADA網絡中進行數據收集和提供查詢響應服務的,例如記錄歷史趨勢和操作記錄,并向各操作站(此時即為客戶端)提供查詢服務,一般認為服務器位于控制系統的“控制網”這一層。

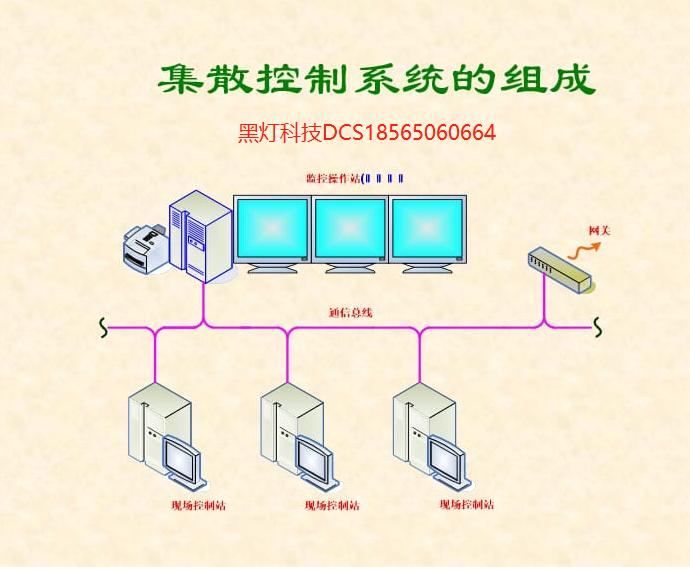

2 DCS分散控制系統的特點和優勢 簡單來說DCS系統在化工生產操作控制當中,不但能夠安全保障生產鏈,而且成本較低,是一項經濟實用性的控制系統。通過先進的科學技術進行構造,由監控網絡及控制網絡所組建,對化工生產操作的每1個步驟的數據進行整合及分析。還具有高可靠性、開放性、靈活性、易于維護、協調性等各方面的優勢,為化工生產操作保駕護航,下面就詳細進行描述。 廣州黑燈科技有限公司是專業從事各類行業各種類型的自動化控制系統開發和自動化工程項目承接,機械自動化設備生產,化工設備研制生產(擁有D1,D2壓力容器生產許可),智能機械人研究制造,自動化生產流水線,可應用在各類工業生產上使用,技術團隊已在自動化控制方面積累了豐富的技術和經驗,是一家專注于自動化控制系統開發、自動化工程項目承接和技術服務的技術型企業。自動化配置緊自動急切斷聯鎖裝置,并且應配備光聲報警系統。能有限降低人員的傷亡的情況,減少財產損失。緊急切斷聯鎖裝置防止事故的發生。歡迎來電討論咨詢,關生18565060664 http://www.xm-fcx.com/ 2.1 高可靠性 因為DCS系統在管理運作當中,還需要分散在不同計算機才能夠達到效果,所以系統結構一般選擇容錯設計。這種工作模式在日常的管理運作當中,不會因為其中一臺計算機出現問題而導致其他系統也出現問題,后續維護和管理更加方便。而且,在系統中不同計算機所負責的任務都是單一的,所以在選擇計算機時可以按照運作過程中所需要的功能進行采購,提高計算機的準確性。 2.2 開放性 如今,DCS系統一般都是屬于標準化、系列化、模塊化以及開放式運作,統一系統中不同計算機之間,也可以通過局域網的方式產生連接,滿足日常簡單的通信和信息傳送功能。如果需要變更或者增多系統功能,只需要把新增的計算機接入到系統通信網絡當中,并不會影響其他計算機的正常運作。 2.3 靈活性 DCS系統還能夠通過組態軟件的運作,對各個流程應用對象展開硬件組態,在明確測量與控制信號之間保持聯系的狀況下,從控制算法數據庫當中,匹配相應的控制規律,并且在圖形數據庫當中調取基本圖形,組合成各種的監控和報警畫面,由此就能組建成一個整體的控制系統。 2.4 易于維護 DCS系統在某一程度來說,其實就是屬于一臺功能單一的專用計算機,在后續維護過程中,具有簡單方便等優勢。比如說在某一局部位置或者單個計算機發生問題時,能夠快速簡單地排除故障,而且不會對其他運行的計算機造成任何的影響。 2.5 協調性 DCS分散控制系統還能有規律有秩序地協調不同工作站之間的日常運作,比如說各種數據的傳遞和管理等,而且各個步驟和環節之間的系統屬于信息共享狀態,都是為了能夠更好地協調工作,推進工作進度的持續開展。并且還需要完成控制系統的其他工作內容,整合分布資源,以及不斷優化和升級等措施。 2.6 功能性廣泛 DCS分散控制系統雖然屬于單一功能,但是在日常運作管理中也相對靈活,簡單的專用型計算機,其實由工程師站、操作員站、現場控制站以及記錄站等各個環節構成。而且可以通過分散的現場控制,實施數據的采集和控制,然后由通信網絡統一傳遞到生產監控及計算機之中。通過收集的數據,對日常的運作和安排有序進行協調,維持日常運作所需,推動產業的發展進度。隨著社會的發展和進步,在未來科學發展和計算機水平還會更上一層樓,DCS分散控制系統在不斷的實踐操作當中,也能夠持續發展和優化。逐步實踐計劃協調、倉儲管理、能源管理等,為化工生產操作提供更為安全便利的一體化系統。 3 DCS分散控制系統的作用 DCS分散控制系統作用還需要從四個角度出發進行講述:第一,及時呈現出系統的運作狀況;第二,調整工作參數;第三,對生產操作緩解進行監督;第四,在發生工作故障的時候及時地進行報警。 3.1 控制液位的串級 DCS分散控制系統在開展化工生產的道路當中,反應塔的液體位置高低狀態決定整體的化學反應。只有通過串級系統,才能夠讓液體位置保持平穩狀態,并且也是準確衡量進料量的重要指標。而液體位置控制系統以及控制器的輸出指標應該保持相同,才能夠精準分辨液體位置,為日常的運作管理決策提供數據指導。而DCS分散控制系統就是將工業控制系統的控制任務用少數上位機(服務器)和大量下位機(子控制器)連接在一起,采取聯合控制的模式。遵循一對一的原則,實現風險控制,當其中一個環節出現問題時,還能夠保障其他控制器的正常操作。而且子控制器不能是單個出現的,因為在其中一個出現問題的時候,需要另外一個控制器進行切換,來維持正常的運作。 3.2 連鎖控制應用 在實際的生產操作當中,所使用的機械設備都需要通過連鎖控制進行保護,以免在發生意外狀況的時候損壞機器,造成重大損失。從組成部分上來看,DCS分散控制系統當中包含過程極、操作級以及管理級三個級別,組成了一套完整的運作系統。其中過程極當中包含運作過程的控制,還有就是I/O 單元和現場儀表互相搭配,也是這一步驟當中的主要實施環節。操作級就是負責日常的操作,配合工程師的相互協調,完成各個系統之間的相互連接,形成一個完成的組態。管理級則是指工廠管理信息的含義,也就是大家熟悉的MIS 系統,在DCS分散控制系統當中屬于高層次的級別,也是這個系統當中的核心內容。現如今,在日常的操作過程中,所使用的機械設備還需要通過連鎖的方式環環相扣進行保護,用電腦控制機器的運作狀態。然而在運作管理當中,還需要加強監管的力度,對于可能發生的緊急事件做出預判,并采取相應的預防措施和應對方案,最大化地保障工作的正常運作和安全運行。 3.3 反應器溫度的DCS分散控制系統控制 在整個的DCS分散控制系統當中反應器屬于核心原因,生產水平直接和生產安全產品質量息息相關,壓力控制及工藝參數則需要看產品質量。而且在化工生操作當中,對于溫度的控制有著嚴格的標準,因為化學反應的速度和頻率之間會產生變化,和液體的溫度變化也有著較大的影響,直接關系到化工產品的質量和性能,所以反應溫度的調節和控制在化工生產操作當中有著嚴格的要求。 3.4 液位串級控制應用 在化工生產操作過程中,如果想要同時達到液位穩定且控制進料量,這就需要一系列的操作和鏈接互相配合,只有在保障前塔液位穩定的狀況下,后塔的進料量才不會出現不穩定的現象。如果前塔在進料過程中表現出不穩定的現象,那么一定是因為后塔的進料量所導致的。因此,怎么樣才能將前塔和后塔同時實現一個穩定的狀態,這就涉及液位串級控制系統,只有這樣才能讓兩者同時保持穩定狀態。 4 DCS分散控制系統未來的發展和趨勢 DCS分散控制系統在實際應用當中通過不斷的改良和升級,各能級及系統都得到了較大的改善和提升。現在,DCS分散控制系統在實際應用當中已經發展為集連續控制、順序控制和批處理控制于一體的生產操作管理系統。各項控制功能以及算法更加豐富,能夠完美的實現串級、前饋、解耦、自適應和預測控制等先進控制。 5 結束語 隨著社會的發展和進步,人們的生活質量也水平也在不斷提升,也在不斷追求經濟的發展和進步。在科學飛速發展的同時,計算機網絡已經覆蓋到各個層面和領域當中,而DCS分散控制系統與化工行業的鏈接,在降低企業生產的成本的同時,還能給企業帶來更大的利潤,促使化工企業的可持續發展。 |