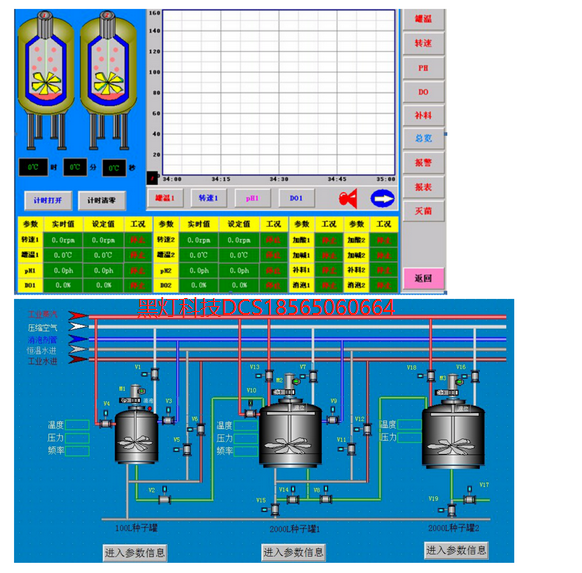

化工生產中DCS控制系統的運用發表時間:2023-06-22 22:31 化工生產中DCS控制系統的運用在科學技術日新月異的時代背景下,也帶動了各生產領域的迅速發展,尤其是化工生產中的變化尤為明顯。其中,DCS控制系統作為一種集實時顯示、參數調整、狀態監督以及故障報警等功能于一身的系統,將其運用于化工生產中,能讓企業花費最小的成本來創造最大的價值以及利潤。所以,為進一步發揮DCS控制系統在化工生產中的積極作用,相關企業就必須要加大對其的研發投入力度,進而為今后化工生產事業的健康發展提供技術支撐。 關鍵詞:化工生產;DCS控制系統;應用;功能 0 引言 DCS控制系統作為當前化工生產領域中應用較為廣泛的自動化系統之一,通過DCS控制系統的合理運用,不僅可以幫助化工企業提高自身的生產產量,同時還能在保證產品質量的同時,有效降低生產成本,進而為企業帶來巨大的經濟效益以及社會效益。另外,在化工生產中使用DCS控制系統,還能在很大程度上保證生產職工的人身安全。所以,在化工生產中加強DCS控制系統的研究應用,對于整個化工產業而言具有至關重要的意義。 廣州黑燈科技有限公司是專業從事各類行業各種類型的自動化控制系統開發和自動化工程項目承接,機械自動化設備生產,化工設備研制生產(擁有D1,D2壓力容器生產許可),智能機械人研究制造,自動化生產流水線,可應用在各類工業生產上使用,技術團隊已在自動化控制方面積累了豐富的技術和經驗,是一家專注于自動化控制系統開發、自動化工程項目承接和技術服務的技術型企業。自動化配置緊自動急切斷聯鎖裝置,并且應配備光聲報警系統。能有限降低人員的傷亡的情況,減少財產損失。緊急切斷聯鎖裝置防止事故的發生。歡迎來電討論咨詢,關生18565060664 http://www.xm-fcx.com/ 1 DCS控制系統的內涵及其應用優勢 DCS是我國第四代工業控制系統,其英文全稱為Distributed Control System,意為分布式控制系統,也可被稱之為集散式控制系統。該系統主要涵蓋了以下關鍵技術,即計算機技術、通信技術、顯示與控制技術以及網絡技術等,綜合性較強,且整個系統的配置靈活,組態方便,在化工生產中應用DCS控制系統,可以具備以下幾點優勢:

1.1 可靠性較強 DCS控制系統通過二進制數字信號進行傳輸,這不僅大大降低了信號在傳輸過程中受到干擾的幾率,同時還有效提升了數據傳輸的質量以及精準度。相較于傳統的模擬信號,降低了數據在傳輸過程中產生的誤差,極大提高了測量以及控制的準確性。另外,由于DCS控制系統的結構要遠比傳統控制系統結構簡單便捷得多,各種相關程序以及線路也得以簡化,并在簡化數據傳輸以及轉化的過程中,提高了控制系統在化工生產過程中的可靠性。 1.2 開放性較強 DCS控制系統采用了模塊化以及標準化的設計,系統中的獨立計算機可以通過工業以太網進行網絡通訊。而這種模塊化以及標準化的設計也讓該系統具備了較強的開放性,從而為各子系統有效接入控制系統提供了便利,并且還可以根據需求隨時從系統網絡中卸載退出,并不會對其他子系統或者計算機造成太大影響,以此來充分發揮整個DCS控制系統的功能以及作用。 1.3 安裝維護操作簡單 在化工生產領域,絕大多數化工產品都是經過化學反應得到的,而進行化學反應的各種原材料會在不同程度上腐蝕或者損壞相關的生產設備。如果不能及時發現并處理設備故障,那么就很容易給企業帶來巨大的經濟損失,有時還可能引發重大安全生產事故。然而傳統的控制系統,由于信號在傳輸過程中很容易受到干擾或者丟失,使得相關操作員無法在第一時間發現設備故障,且設備受損部位也不易查找,這既影響了整個化工生產的進度,同時還埋下了巨大安全隱患。采取DCS控制系統就可以有效緩解上述不良現象,它通過數字傳輸從現場接收實時變量信息以及現場設備的具體工作信息,不僅保證了數據的真實性,同時依據這些數據,操作員還可以準確判斷出設備故障具體情況及其產生故障的原因,進而及時采取有效措施來解決實際問題,保證整個化工生產效率以及質量。 2 化工生產中DCS控制系統的具體運用 2.1 對切斷閥的控制 在化工生產過程中,通過DCS控制系統可以將切斷閥組態到計算機畫面上,操作員可以在操作員站上實現對切斷閥的開關操作,并可以對現場切斷閥對開關指令的執行反饋情況進行實時監控。另外,在連續生產過程中,通過順序控制,還可以實現程序對調節閥的自動操作,讓整個或者部分生產流程實現自動化,進而大大解放了一部分人工,并減少了人員的勞動強度。 2.2 對液位串級的控制 在實際的化工生產過程中,操作人員主要是憑借串級均勻控制系統來對各生產環節進行嚴密控制的,比如前塔液位的穩定性以及后塔的進料量等工序。控制器設定的理想值表示液位控制的輸出值。在DCS控制系統中存在副回路,一旦塔內壓力流動或者排出端壓力流動出現較大波動時,就能對其進行有效對抗,以保證系統運行的安全性以及穩定性,在這一過程中,還大大減少了系統運行時的不穩定因素,進而使操作人員的工作量大幅度降低。 2.3 聯鎖控制 聯鎖控制,就是DCS控制系統憑借自身具備的自動運算功能,來對運行設備進行保護并確保其安全運行的重要技術。其基本原理如下:以液位控制為例,在設備運行前,對生產過程中的液位變化區間設置標準參數值,在運行過程中,一旦液位超過上限,就會立即發出指令來切斷開關連接,使水泵自動停止運轉;而如果液位仍未降低至設定線以下,則系統會再次發出指令,將開關重新進行啟動,并使電路閉合,使水泵再一次開始運行。DCS控制系統聯鎖控制功能的執行,是需要在預先編寫連鎖條件的基礎上進行的。它不僅可以運用于電動機的啟動以及關停上,同時也可用于電磁閥的開關動作上。將其運用于化工生產過程中,不僅具備較好的準確性、可靠性以及關聯性,同時因其具備良好的智能性、邏輯性以及事故記憶性等特性,能在實踐中取代很多繁瑣的人工操作。 2.4 對反應器溫度的控制 在過去的化工生產過程中,傳統的反應器溫度控制方式存在一定的缺陷以及不足,比如容量大、傳熱效果不良以及熱效應高等。而改用DCS控制系統控制反應器溫度則可以有效避免上述不良情況。它不僅可以提升溫度控制的準確性,同時反應器的反應速度也能得到大幅度提高。在實際應用中,一旦反應器的溫度超過上限,則DCS控制系統就會立即做出反應,并執行“反應溫度(蒸汽)程控投入”程序,結合溫度升高的速度,來切斷該程序。 3 結語 綜上所述,在化工生產過程中加入DCS控制系統,不僅可以憑借系統自身分散控制方式實現對工藝生產過程的有效控制,同時還大大降低了操作人員的工作量以及繁瑣程度,使整個化工生產變得更加安全高效。所以,各化工生產企業想要提高自身生產產量,維護自身利益,就必須要加大對DCS控制系統的研發投入力度,從而帶動整個行業的可持續發展。 |