PCS7 在反應釜壓強控制系統中的應用研究發表時間:2023-07-01 16:36 PCS7 在反應釜壓強控制系統中的應用研究在工業生產中,反應釜應用廣泛,但由于其是一個非線性、滯后性強、耦合性強的多輸入輸出系統,因此在不同生產系統中需要給出不同的控制方案。在研究反應釜的壓強控制的基礎上,更深層次的分析了回收物料,綜合考慮節能減排,提出了反應釜壓強控制系統及產物的回收和產量的最優控制。 影響壓強的因素主要有:反應釜溫度、催化劑流量、產物濃度及廢料回收等方面。通過控制溫度實現控制壓強,其中任一個調節量改變時,都會影響其它被調量。需要在分支系統均穩定的情況下,整個系統才能達到安全穩定的狀態。整個系統方案使用PCS7 在SMPT-1000 平臺上進行,選擇合適的控制變量,準確控制產物的濃度或流量以達到控制目的,實現效益最大化。

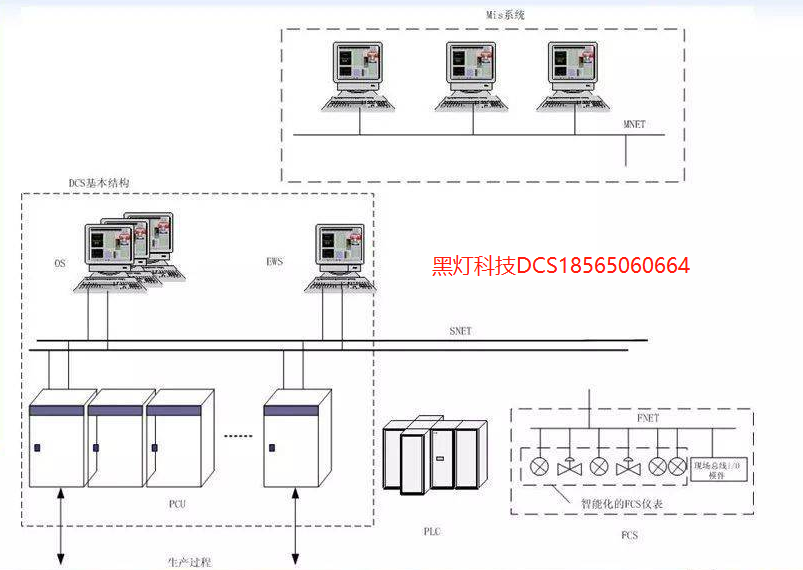

1 系統分析 1.1 工藝要求 原料A 與原料B 由進料泵輸送進入混合罐(V101)內混合,反應所需的催化劑C 由輸送泵(P103)從反應器頂部加入[1-2]。 在反應過程中,反應放熱強烈,因此反應釜(R101)采用夾套式水冷卻。 反應轉化率與反應溫度、停留時間、反應物料濃度及混合配比有關,反應體系氣相壓力對溫度敏感,在冷卻失效產生的高溫條件下[3],過高的氣相壓力使反應器存在爆炸的風險。 在反應器頂部設一路抑制劑,當反應釜壓強過高危及安全時,通入抑制劑F使催化劑C 迅速中毒失活,從而中止反應[4]。 反應釜(R101)底部出口生成物含有產品D、雜質E,催化劑C、以及未反應的原料A 和少量原料B,為了回收原料A,在反應器下游設置閃蒸罐(V102),將混合生成物中過量的原料A 分離提純。 閃蒸罐(V102)頂部采出混合物為氣相,首先進入冷凝器(E102)與冷卻水進行換熱冷凝,冷凝后的混合物進入冷凝罐(V103),通過循環泵(P106)再送入混合罐(V101)循環利用。 閃蒸罐(V102)底部的混合生成物經輸送泵加壓,送到下游分離工序,進行提純精制,以分離出產品D,整個生產工藝流程。廣州黑燈科技有限公司是專業從事各類行業各種類型的自動化控制系統開發和自動化工程項目承接,機械自動化設備生產,化工設備研制生產(擁有D1,D2壓力容器生產許可),智能機械人研究制造,自動化生產流水線,可應用在各類工業生產上使用,技術團隊已在自動化控制方面積累了豐富的技術和經驗,是一家專注于自動化控制系統開發、自動化工程項目承接和技術服務的技術型企業。自動化配置緊自動急切斷聯鎖裝置,并且應配備光聲報警系統。能有限降低人員的傷亡的情況,減少財產損失。緊急切斷聯鎖裝置防止事故的發生。歡迎來電討論咨詢,關生18565060664 http://www.xm-fcx.com/ 1.2 系統安全要求 在化工生產過程中,混合罐、反應釜等罐式設備不能出現抽空或滿罐現象。已知反應釜的壓強不能超過350KPa,如超壓則會引起反應釜超壓爆炸等安全事故,導致化學反應無法繼續進行。 如遇緊急情況,可添加反應抑制劑使催化劑失去活性,中止反應。 反應釜壓強的有效控制影響著反應的進行以及各項安全問題。 2 反應釜壓強控制系統的設計 反應釜壓強控制系統采用PCS7 過程控制,其屬于一種分布式控制系統,可以根據需要選用不同的功能組件進行系統組態。 由于整個系統是一個連續自動控制的過程,對反應釜的進料和出料都有不同程度的影響。 在進料口方面,主要影響因素是催化劑的流量以及反應釜的液位。 物料A、B 進料流量比例要求為3:1,由于反應釜空間有限及液位要求,故實際控制物料A、B 的進料速率不能過快,否則會引起氣相物質積壓,增大壓強。 在設定流量控制系統時,使流量嚴格按照實際的比例進行設定,使用常數為0.78 的乘法器,設定反應釜液位50%,控制B 物料的泵開度。 影響出口流量的因素主要是產物流量和回收的控制,提升負荷模塊的設定值。 2.1 反應釜溫度控制系統的設計 根據化學反應工藝要求,為確保化學反應的充分進行、提高產物量濃度以及保證較高的反應速率,設定反應釜溫度值為95 ℃,溫度控制采用負反饋單閉環控制系統。 在控制部分,根據預設條件分為兩部分進行,匯編程序在結構化控制語言SCL 模塊中編譯完成。 在反應釜溫度(TI1103)低于88 ℃時,溫度PID 控制器(TIC1103) 控制冷卻劑的水閥(FV1203)開度大小,在溫度高于設定值時,直接將閥門開度調至100%,及時冷卻反應釜,避免因溫度壓強劇增引起炸罐事故。 溫度控制系統流程如圖2所示。 2.2 催化劑流量控制系統的設計 催化劑作為原料加入A、B 的混合物中,為使化學反應達到最高效率,單位時間內催化劑的反應量必須是物料B 反應量的三分之一。 催化劑的流量不僅會影響化學反應速率,還會影響產物的濃度。當催化劑流量過高時,反應劇烈且溫度(TI1102)提升快,反應釜的壓強(PI1102)迅速增大、可控性差,不僅會導致嚴重的安全問題,也會導致產物濃度較低不符合標準;流量較低時,則反應緩慢,溫度上升緩慢,即使壓強此時穩定,但是產物濃度極低,導致產量較少甚至不合格。 圖3 中乘法器用于控制催化劑與A、B 物料的混合比例,系統使用PID 控制器自動控制催化劑控制閥的開度。 控制系統組態結構如圖3 所示。 2.3 反應釜液位控制系統的設計 反應釜中主要是物料A、B 的混合物和催化劑以及反應的生成物,其中部分物質為氣相,其它均為液態混合物。 反應釜液位(LI1102)的控制同樣涉及到反應釜的安全和反應的進行,液位過高會導致反應釜中氣相物質空間相對變小,氣相物質不能及時參加反應,引起壓強逐漸增大,存在炸罐危險;液位過低則會引起化學反應不充分或反應速度大于進料速度,出現空罐的現象,最終都會導致反應停止。在此先設計一個單回路控制系統,在組態好控制回路后,進行PID 參數設定,通過選擇合適的參數使其達到最佳的控制效果。 最終選擇比例系數為40,積分時間為50 s 的PI 控制器即可達到需要的效果,此時控制器具有較強的抗干擾能力。 2.4 回收量控制系統的設計 回收量控制系統主要是控制回收的時間。若提前回收,則會導致閃蒸罐液位下降,甚至出現空罐的現象,而沒有產量;若回收時間較晚,加上反應釜本身的滯后性嚴重,整個系統反應滯后,導致反應釜溫度控制器不起作用,壓強迅速上升,引起反應釜炸裂。所以,本文設計回收系統時,在控制物料A、B流量時在CFC 程序中加入選擇模塊,目的是為了減小控制器的滯后性。 此模塊的IN1 表示由A 物料控制的B 物料的流量,IN2 表示回收時B 物料的流量,由于在乘法器、選擇器等模塊在整個系統中需要處理計算等響應問題,有一定的延時和滯后,影響整個系統運行的穩定性。 所以在開車程序中設計了在系統運行之后的30 s 內賦值IN1 =1,IN2 =0,之后由IN2 獨立控制,避免系統響應不及時而帶來的誤差和不穩定性,提高了系統的魯棒性。 3 系統產物的優化 在工業生產中,產物質量是考核生產效益的重要標準,產物質量數值上等于產物濃度與產物流量及時間的乘積。通常在其它安全指標符合標準的情況下,生產線都會追求效益的最大化,即在最短的時間內實現產物濃度的最大值以及穩定狀態。但是濃度的大小并不是隨意可控的,其需要與整個化學反應控制系統相匹配。系統規定,當產物濃度達到80%時,產物達到合格標準。 所以,在最短的時間內將產物濃度達到80%,并在之后的過程中確保系統穩定進行,濃度始終高于80%即可。 系統產物的優化主要是利用斜坡函數對產物流量進行優化控制。在SCL 中自定義編譯斜波函數,形成CFC 模塊并將輸出管腳(out)連接到流量控制器的外給定管腳(Sp_Ext)。 此前,在提升負荷方面,預先設定產物流量為7.5 kg/s,此時產量為12 552 kg,沒有達到理想的最大值。 在開車程序中設定目標值,最終在產物流量為7.82 kg/s 時,符合該系統的產物累積量達到了最大值12 937 kg,在調試過程中,嘗試繼續增大流量值,此時反應釜壓強迅速增大,高于350 KPa時,出現了炸罐現象。 如圖6 所示。 4 系統運行與實現 經過不斷的調試,系統方案運行結果如圖7 所示。 可以看到曲線平滑成一水平直線,各項參數都達到了穩定狀態。 即使反應釜的壓強(PI1102)在680-1 000 s之間存在波動,在生產時間到760.67 s時,壓強達到了峰值130.45 kPa,該數值在安全范圍之內,并不影響整個系統的安全運行。 系統達到穩態時各項參數如下:反應釜壓強125.7 kPa、液位50±5%、催化劑流量0.25 kg/s、產物流量7.82 kg/s、產物累積量12 937 kg。 此為該系統設計方案中的最大值。 5 結束語 本文針對化工生產過程中的反應釜系統設計,主要對反應釜壓強的控制和對產量的最大化追求。分析了影響壓強的4 個因素,并依此設計出了合理完整的控制系統方案,在產物控制方面,進行了優化,經過對系統的不斷的調試和研究,找到了該系統下產量的最大值。 最后利用PCS7 集散控制系統在SMPT-1000 的實驗平臺上完成了驗證,各項參數的曲線都趨于穩定,達到實際生產的控制要求,具有較高的可行性。 |